Rewolucja w przemyśle samochodowym: dowiedz się, z czego BMW wyprodukuje części już w 2023 roku

Od 2025 roku nowe modele BMW będą po raz pierwszy wyposażone w elementy wykończeniowe wykonane z tworzywa sztucznego, którego około 30 procent surowca stanowić będą materiały z odzysku. Jakiego?

Spis treści

- Sieci rybackie jako części samochodowe

- Przetwarzanie tworzyw pochodzenia morskiego

- Wegańskie materiały w BMW

- Mirum i Deserttex – nowe materiały zastąpią skóry

BMW Group pracuje nad różnymi metodami wykorzystania odpadów plastikowych z przemysłu morskiego jako surowca do produkcji komponentów samochodowych w celu ochrony cennych zasobów i zmniejszenia emisji CO2. Taka forma recyklingu ma zmniejszać zapotrzebowanie na ropopochodne tworzywa pierwotne, a jednocześnie przeciwdziałać zanieczyszczeniu oceanów. Części będą wytwarzane np. z sieci i lin rybackich pochodzących z recyklingu. Surowiec ten jest prewencyjnie pozyskiwany z portów na całym świecie, aby zapobiec ich wyrzucaniu jako odpadów do morza.

Sieci rybackie jako części samochodowe

Odpady z przemysłu morskiego będą przetwarzane w procesie recyklingu na elementy wykończeniowe, które mogą być stosowane zarówno na zewnątrz, jak i wewnątrz przyszłych samochodów. Powstałe w ten sposób komponenty mają o około 25 procent niższy ślad węglowy niż odpowiadające im komponenty z konwencjonalnie produkowanych tworzyw sztucznych.

Recyklingowane odpady nylonowe to podstawa przędzy z tworzywa sztucznego, z której wykonana jest między innymi wykładzina podłogowa w BMW iX i nowym BMW X1. Materiałem wyjściowym dla Econylu są wysłużone sieci rybackie, a także zużyte wykładziny podłogowe i odpady z produkcji tworzyw sztucznych.

Przetwarzanie tworzyw pochodzenia morskiego

BMW, dzięki nowej inicjatywie opracowanej we współpracy z duńską firmą PLASTIX, chce w przyszłości pójść o krok dalej w recyklingu morskich odpadów plastikowych. Po rozdzieleniu według rodzaju, sieci rybackie i liny będą przetwarzane w innowacyjnym procesie – powstanie z nich plastikowy granulat. Przetworzone tworzywo sztuczne pochodzenia morskiego było do tej pory stosowane jedynie w przemyśle motoryzacyjnym w postaci włókien do nowych elementów pojazdów, a ten recyklat może być po raz pierwszy wykorzystany w formowaniu wtryskowym. Surowiec do produkowanych w ten sposób elementów może składać się w około 30 procentach z morskich odpadów plastikowych.

Stwarza to dodatkowe możliwości zastosowania tworzyw z recyklingu. BMW postawiło sobie za cel zwiększenie do roku 2030 udziału materiałów wtórnych w tworzywach termoplastycznych stosowanych w nowych pojazdach z obecnych około 20 procent do średnio 40 procent.

Wegańskie materiały w BMW

Tymczasem już za rok BMW wprowadzi na rynek pierwsze pojazdy z całkowicie wegańskim wnętrzem. Jest to możliwe przede wszystkim dzięki opracowaniu materiałów o właściwościach zbliżonych do skóry. W przyszłości mogą one być stosowane również na powierzchniach kierownic, gdzie muszą spełniać wysokie wymagania w zakresie cech dotykowych, wyglądu premium i odporności na zużycie. W pełni wegańskie warianty wnętrza będą dostępne w modelach BMW i MINI po raz pierwszy w 2023 roku. W ten sposób bawarski producent wychodzi naprzeciw zapotrzebowaniu na wegańskie i nieskórzane wykończenia, które w najbliższej przyszłości jeszcze wzrośnie, szczególnie w USA, Chinach i Europie.

Wraz z wprowadzeniem nowej jakości powierzchni kierownic, odsetek elementów pojazdów noszących ślady materiałów pochodzenia zwierzęcego w pojazdach BMW i MINI spadnie do mniej niż jednego procenta. Oznacza to, że tylko w niewidocznych miejscach pozostają np. różne substancje woskowe, takie jak żelatyna jako składnik powłok ochronnych, lanolina w lakierach, łój jako dodatek do elastomerów i wosk pszczeli jako topnik do lakieru.

BMW od dawna oferuje alternatywę dla skóry w postaci różnych wariantów tkanin. Teraz po raz pierwszy możliwe jest zastosowanie adekwatnego zamiennika skóry na najważniejszym łączniku pomiędzy kierowcą i pojazdem.

Mirum i Deserttex – nowe materiały zastąpią skóry

W drodze do osiągnięcia neutralności klimatycznej BMW stawia na wykorzystanie energii elektrycznej w produkcji i w łańcuchu dostaw, zwiększa udział materiałów wtórnych i surowców naturalnych, stawia na wydajne silniki elektryczne i spalinowe, a w produkcji – wysoki wskaźnik recyklingu w rozumieniu gospodarki o obiegu zamkniętym.

Przykładowo dywaniki w wielu modelach wykonane są z tzw. monomateriału. W ten sposób eliminuje się mieszanki materiałów, które trudno poddają się recyklingowi. BMW chwali się, że w efekcie oszczędza około 23 tysięcy ton CO2 rocznie i dodatkowo 1600 ton odpadów, ponieważ przetworzone dywaniki i ścinki materiałów są ponownie wykorzystywane w procesie produkcyjnym.

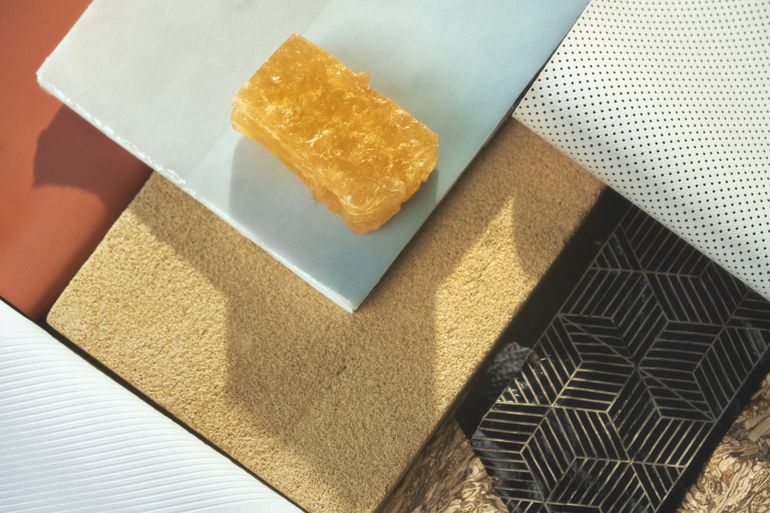

W 100 procentach biopochodny i wolny od ropy naftowej materiał Mirum ma potencjał, aby w przyszłości imitować wszystkie tradycyjne właściwości skóry. Również nowy materiał Deserttex składa się ze sproszkowanych włókien kaktusa i biopochodnej matrycy poliuretanowej.

Obniżenie emisji CO2 w całym cyklu życia pojazdu jest głównym celem BMW Group na drodze do neutralności klimatycznej, która ma zostać osiągnięta najpóźniej do 2050 roku.

Najnowsze

-

Test Alpine A110 R Turini – ostatni benzynowy sprint

Przypatrzcie się porządnie i zapamiętajcie ten widok. Alpine A110 R to jedna z ostatnich okazji, by doświadczyć prawdziwej sportowej motoryzacji pachnącej benzyną, a nie kablem do ładowarki. W odmianie R – tej najbardziej radykalnej – Alpine nie udaje, że chce być grzeczne. To auto powstało z myślą o torze, a miasto traktuje raczej jak scenerię […] -

BMW Group Polska w 2025 roku: rekordy sprzedaży i zapowiedź dużych zmian

-

Test Ford Mustang Mach-E Rally – rajdowa stylówka czy coś więcej?

-

Test Mercedes-AMG E 53 Hybrid 4MATIC+. Czy ta hybryda boli?

-

-10°C i niemy diesel na parkingu. Winne są nie świece, a ten zapomniany element

Zostaw komentarz: