Paliwa alternatywne

Podczas wizyt na stacjach paliw z coraz większą trwogą obserwujemy różnicę w obracaniu się wskaźników ilości wlanego paliwa oraz jego ceny. Ceny ropy na rynkach światowych nieustannie rosną ponieważ surowiec ten w niedługim czasie może stać się deficytowy, dzięki temu pojawia się duża liczba samochodów zasilanych gazem przede wszytkim LPG ale także coraz więcej CNG. Dlatego w poszukiwaniu oszczędności zaczęto poszukiwać innego - alternatywnego sposobu zasilania naszych pojazdów.

| Spełnienie unijnych dyrektyw nakazuje używanie biokomponentów |

|

|

fot. edmunds.com

|

Jednym z nich są: silniki zasilane alkoholem.

Ludzie przekonali się, że alkohol może służyć nie tylko jako „woda ognista”, lecz również jako substancja do spalania w silnikach. Już w 1885 Henry Ford przeprowadzał próby zastosowania w tym celu alkoholu.

Stosowanie do napędu pojazdów spalinowych alkoholu było najczęściej przeprowadzane z użyciem metanolu i etanolu, przede wszystkim ze względu na stosunkowo niskie koszty ich wytwarzania i łatwość produkcji. Metanol jest alkoholem technicznym, którego pozyskanie odbywa się poprzez suchą destylację drewna lub odparowanie węgla. Etanol natomiast jest uzyskiwany z produktów roślinnych w procesie fermentacji cukru. Jedną z prób masowego wykorzystania etanolu do napędu samochodów, która miedzy innymi podyktowana była kryzysem gospodarczym, podjęto w Brazylii. Program zakładał uruchomienie plantacji trzciny cukrowej i pozyskiwania z jednego hektara uprawy ok. 5000 litrów paliwa. Niestety niewiele krajów może pozwolić sobie na tego typu produkcje paliw, gdyż nie dysponują odpowiednia powierzchnią, która jest niezbędna przy tego typu uprawach. Szerzej spotykanym rozwiązaniem było zastosowanie etanolu jako dodatku do benzyn, który zastępował czteroetylek ołowiu, ponieważ dodanie 10% alkoholu podnosi liczbę oktanowa benzyny o 8 – 12 jednostek. Alkohol metylowy znalazł zastosowanie w silnikach niektórych pojazdów wyczynowych, dzięki wysokiej liczbie oktanowej wynoszącej 110 jednostek. Przy silnikach zasilanych alkoholem występuje kilka problemów, które przyczyniają się do tego, że alkohol nie znajduje powszechnego zastosowania jako paliwo:

- Trudności z rozruchem zimnego silnika, powodowane niższym ciśnieniem niż w przypadku mieszanki benzynowo – powietrznej. Silniki zasilane alkoholem wymagają użycia benzyny przy rozruchu zimnego silnika, lub ogrzewania paliwa wtryskiwanego do komory spalania (na przykład we wtryskiwaczu).

- Lekkie metale mające kontakt z metanolem szybciej korodują. Można temu zapobiegać poprzez stosowanie niklowania, chromowania, fosforowania.

- Pogorszenie warunków smarowania poprzez wypłukiwanie oleju, któremu można zapobiegać stosując odpowiednie oleje syntetyczne.

- Tak jak w przypadku benzyn do atmosfery wydalane są szkodliwe produkty spalania (CO2).

| Przyszłościowym rozwiązaniem może być zasilanie wodorem |

|

| fot. Opel |

Zasilanie wodorem.

Ta ostatnia wada jest szczególnie niekorzystna, biorąc pod uwagę zmieniający się klimat naszej planety na skutek tzw. „efektu cieplarnianego”, którego przyczyną jest emisja produktów spalania do atmosfery. Wobec tego paliwo, którego użycie nie wiązało by się z emisją szkodliwych substancji, powinno być składnikiem ziemskiej atmosfery. Jest nim niewątpliwie woda. Znane są próby na prototypach samochodów osobowych napędzanych wodorem, takie badania prowadzi między innymi firma Mercedes – Benz. Przy tworzeniu silnika napędzanego wodorem należy wziąć pod uwagę że jest to paliwo bardzo wybuchowe, a to czy mieszanka w cylindrze silnika zapali się w dużej mierze nie zależy od udziału wodoru, lecz od odpowiedniej jakości mieszanki. Do zapłonu potrzeba jest wyraźnie mniej energii jak w silnikach zasilanych tradycyjnym paliwem, ale istnieje też druga strona medalu, gorący wydech lub gorące spaliny mogą być przyczyną przedwczesnego lub zbyt późnego zapłonu, co w konsekwencji prowadzi do obniżenia mocy oraz obciążenia cieplnego elementów silnika. Zjawisko to może narastać przy dużym obciążeniu np. przy przyspieszaniu. W prototypach do walki z tym niekorzystnym zjawiskiem stosowano chłodzenie przez natryskiwanie chłodnej wody. Zdolność do spalania stukowego jest w większym stopniu niż przy silnikach zasilanych benzyną uzależniona od składu mieszanki. Z powodu większej gęstości wodór wypiera przy tworzeniu mieszanki więcej powietrza jak ropo-pochodne paliwa. Konsekwencją jest uwzględnienie przy ustalaniu stosunku stechiometrycznego mieszanki około 30% strat przy napełnieniu.

Jako idealne rozwiązanie przy tego typu paliwach, wydaje się być wtrysk bezpośredni paliwa i wewnętrzne tworzenie mieszanki. Dotychczas w pojazdach prototypowych stosowano zewnętrzne tworzenie mieszanki. To znaczy: wodór wraz z powietrzem, którego ilość regulowana jest przez zawór sterujący trafiał do kolektora ssącego gdzie podobnie jak w silnikach benzynowych powstaje mieszanka , która jest zasysana przy otwartych zaworach podczas suwu ssania. Do korzyści tego rozwiązania należy zaliczyć prostotę, do wad straty mocy i momentu obrotowego. Wracając do wewnętrznego tworzenia mieszanki, ponieważ wodór posiada ograniczoną wartość kaloryczną, aby uzyskać odpowiednią moc należy wtrysnąć do cylindra większą ilość paliwa. W tym celu należy schłodzić wodór do temperatury – 253° C co stanowi, że rozwiązanie takie jest wielce kosztowne a przy tym na ciężką próbę wystawione są elementy układu zasilania, które muszą być niezawodne w takiej ekstremalnej temperaturze, poddawane dodatkowo wysokiemu ciśnieniu (np. pompa paliwa) i kawitacji mocno schłodzonego wodoru. Pojawia się również problem izolowania zbiornika podczas tankowania.

Zalety ze spalania wodoru wydają się oczywiste jest to paliwo bardzo tanie i przyjazne dla środowiska. Wydaje się więc idealnym. Niestety do atmosfery mogą wydostawać się również szkodliwe dla środowiska tlenki azotu. Aby wyeliminować szkodliwe tlenki należy doprowadzać do spalania mieszankę ubogą o współczynniku nadmiaru powietrza wynoszącym od 2,5 do 4 wtedy emisja szkodliwych związków spada prawie do zera.

Oprócz problemów konstrukcyjnych rozwiązanie takie jest drogie, ponieważ oprócz wymienionych wcześniej powodów, wydatkowane jest dużo energii do chłodzenia paliwa.

| Przy zasilaniu czysto elektrycznym problemem jest uzyskiwany zasięg |

|

|

fot. Producent

|

Silniki elektryczne.

Silniki elektryczne w zastosowaniu do pojazdów samochodowych nie są nowością. Mają one wiele zalet, których nie omieszkali wykorzystać konstruktorzy samochodów poszukujący napędu alternatywnego dla silników spalinowych. Podstawową ich zaletą jest charakterystyka momentu obrotowego, silnik wytwarza wysoki moment obrotowy dokładnie wtedy kiedy jest on najbardziej potrzebny to znaczy przy największym obciążeniu silnika. Silnik elektryczny może rozpocząć swoją pracę od obrotów zerowych, a co za tym idzie nie potrzebuje sprzęgła do ruszenia z miejsca, nie jest konieczna skrzynia biegów. Przykładem może być silnik zastosowany w BMW serii 3 z 1986 o mocy 22 kW, który maksymalny moment obrotowy rozwijał przy 2100 obr/min i do 6000obr/min utrzymywał go na stałym poziomie, zastosowano w nim przekładnię o dwóch przełożeniach, przy czym pierwsze było używane w zasadzie tylko do ruszenia z miejsca i osiągnięcia przez silnik 2100 obr/min.

Problemy z którymi należało by się rozprawić chcąc seryjnie produkować pojazdy o napędzie elektrycznym to miedzy innymi problem odpowiednich akumulatorów, zapewniających pojazdom wystarczający zasięg. Należy także pamiętać, że im więcej takich baterii będzie w pojeździe tym większa będzie jego masa oraz więcej zużytych akumulatorów do składowanie lub ewentualnego przerobu. Jednym z przedstawicieli najnowocześniejszej generacji akumulatorów są akumulatory nikiel/wodorek metalu. Są one całkowicie bezobsługowe, podlegają recyklingowi. Moc jednostkowa oraz gęstość energii oba te parametry charakteryzujące akumulator są dwukrotnie większe niż w odpowiedniku ołowiowym. Samochód Opel EV 1 wyposażony w 26 takich baterii jest w stanie przejechać 230 km, prędkość maksymalna takiego pojazdu to 130 km/h, przyspieszenie od 0 do 100 km/h 9,5 s.

| Ogniwa paliwowe są ciągle dosyć drogie |

|

| fot. Hyundai |

Chcąc ograniczyć masę baterii w pojazdach, zwiększyć zasięg pojazdu stosuje się alternatywne źródła energii dla silników elektrycznych takich jak ogniwa paliwowe. Rozwiązaniem z grona ekologicznych, łączące w sobie cechy silników napędzanych wodorem oraz tradycyjnych silników elektrycznych są silniki elektryczne, do których zasilania energia wytwarzana jest przez ogniwa paliwowe. Działanie takich ogniw oparte jest na zasadzie odwróconej elektrolizy. Ogniwo paliwowe składa się z układu dozowania wodoru, układu dozowania powietrza atmosferycznego (zawarty tlen pełni rolę utleniacza) oraz elektrod: anody i katody. Materiałem przewodzącym strumień jonów jest elektrolit, po którego obu stronach znajduje się katalizator mający za zadanie pobudzać reakcje elektrochemiczną. W czasie reakcji wytwarzania energii elektrycznej atomy wodoru oddają elektrony na anodzie i stają się jonami wodoru w elektrolicie. Uwolnione na anodzie elektrony płyna przez obwód zewnętrzny do katody i mogą być wykorzystane do zasilania silników elektrycznych. Na katodzie w wyniku połączenia elektronów i jonów wodoru z tlenem powstaje woda, która jest uwalniana w postaci pary wodnej pod wpływem ciepła wytwarzanego podczas reakcji. Pojedyncze ogniwo wytwarza napięcie 0,6 V. Występuje kilka typów ogniw ze względu na stosowane elektrolit, materiał na katalizator i elektrody. W pojazdach kosmicznych stosuje się ogniwa, w których elektrolitem jest wodorotlenek potasu. Ogniwo takie musi byc zasilane czystym tlenem, co stwarza niebezpieczeństwo silnego wybuchu. Inne ogniwa, w których elektrolit stanowią stopione węglany lub stałe tlenki mają tę zaletę, że dzięki wysokiej temperaturze pracy(600° C i 1000°C) jako paliwo można stosować tani gaz biologiczny, którym jest metan. Wadą, która uniemożliwia ich stosowanie na szeroka skalę jest materiał na elektrody, którym są specyficzne spieki ceramiczne oraz to, że elektrolit stanowi mieszanina egzotycznych tlenków metali (itru i cyrkonu). Natomiast w przypadku stosowania stopionych węglanów mają one tę cechę iż szybko się zużywają. Większą szansę na rozpowszechnienie mają ogniwa PEM(proton exchange membrane) czyli ogniwo z membraną wymiany protonowej. Mają one elektrolit w postaci stałej, a jako inicjujący reakcję chemiczną katalizator używa się płytek ceramicznych pokrytych platyną. Ten element konstrukcji ogniw paliwowych powoduje, że koszt uzyskania 1 kw mocy jest bardzo duży (ok.5000$). Prototypowe pojazdy np. Mercedes, Opel EV1 jako paliwo wykorzystują metanol.

| Prius może nie jest zbyt ekonomiczny ale napewno jest ambasadorem rozwiązań ekologicznych |

|

|

fot. Toyota

|

Napęd hybrydowy.

Typowy napęd elektryczny, gdzie źródłem energii są baterie jest droższy niż napęd konwencjonalny. Dzięki połączeniu w jednym pojeździe obu sposobów zasilania uzyskuje się rozwiązanie, które ma dużo zalet czyli napęd hybrydowy. Ograniczona zostaje liczba akumulatorów, a co za tym idzie masa pojazdu oraz zmniejsza się ilość zużytych akumulatorów do zagospodarowania. W porównaniu z „dużym” silnikiem spalinowym, mniejszy będzie emitował mniej szkodliwych związków. Silnik elektryczny pozwala wyeliminować rozrusznik, odzyskiwać energię przy hamowaniu, może być źródłem dodatkowej mocy przy przyspieszaniu. Dzięki zastosowaniu dodatkowego silnika elektrycznego istnieje możliwość stosowania funkcji „Stop and GO”, czyli wyłączania silnika na krótkich postojach np. na światłach i natychmiastowego uruchomienia go po włączeniu I biegu. Podpatrując pociągi elektryczne możemy dostrzec zalety stosowania tego typu energii. Pojazdy te łatwo przyspieszają, nie emitują szkodliwych związków i są ciche. Napęd elektryczny ma poza tym wysoką sprawność, bliską 100%. Jest to związane z brakiem przekładni mechanicznych koniecznych do przenoszenia wytworzonego momentu napędowego oraz brakiem takich strat cieplnych, jakie występują w silnikach spalinowych. Wykorzystanie napędu elektrycznego napotyka jednak na kilka problemów takich jak mała prędkość maksymalna, mały zasięg i krótki czas pracy. Wymienione trudności są związane z możliwościami baterii elektrycznych (akumulatorów). Aby otrzymać odpowiednią pojemność elektryczną, wystarczającą do dostarczenia dużej porcji energii przez dłuższy czas (zasięg, prędkość, przyspieszenie) musi być ich dużo oraz powinny one być trwałe. Jeśli zostanie zgromadzona odpowiednia ilość akumulatorów mogących przekazywać odpowiednią ilość energii do napędzania auta, powstają jednak kolejne problemy, czyli znaczna masa i kłopot jej odpowiedniego rozkładu w pojeździe oraz utylizacja starych baterii. Przypatrując się takim pojazdom, jak Ford Ranger, który ma silnik elektryczny pracujący przy napięciu 312 Volt, uzyskujący moc 90 KM, warto podkreślić kiepskie osiągi. Wspomniany Ford uzyskuje prędkość maksymalną wynoszącą jedynie 125 km/h. Podobne prędkości uzyskuje Nissan Altra, który wyposażono w silnik elektryczny uzyskujący przy napięciu 400 V moc 80 KM. Auto osiąga prędkość maksymalną 125 km/h i przyspiesza od 0 do 80 km/h w 12 sekund. Akumulatory pozwalają mu na pokonanie 200 km bez przerwy. Wspomniane pojazdy posiadają napęd „czysto” elektryczny. Jest on na pewno ekologiczny, ale osiągi nie pozwalają na masową produkcję z powodu kłopotliwej eksploatacji i małego zasięgu. Również jeżdżąc po mieście nie należy się oddalać od prostownika i lepiej oszczędnie słuchać radia.

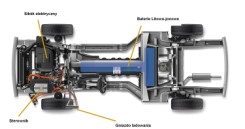

| Elektryczny układ napędowy |

|

|

fot. Producent/Milcar

|

Chcąc wyeliminować wary pojazdów posiadających tylko elektryczny napęd, stworzono auta hybrydowe. Samochody o takim systemie napędu posiadają dwa silniki: spalinowy oraz elektryczny. Spalinowy ma za zadanie, dzięki swojej pracy, ładować akumulatory w czasie jazdy. Pozwala to na uzyskanie zasięgu ograniczonego tylko pojemnością zbiornika z benzyną. Zmniejszono również liczbę baterii i uproszczono układ napędowy (napęd jest najczęściej przenoszony przez silniki elektryczne na kołach). Oczywiście emisja spalin także jest ograniczona gdyż silniki spalinowe nie pracują cały czas, i są mniejsze niż w tradycyjnych pojazdach. Przedstawicielem tej grupy aut jest np. Honda Insight Hybrid Electric, która posiada silnik elektryczny o mocy 10 kW (ok. 13 KM) przy napięciu 144 V oraz spalinowy litrowy o mocy 67 KM. Dopiero odpowiednie zaangażowanie elektroniki do rozdzielania momentu napędowego i wprowadzenie na szerszą skalę bezstopniowych przekładni, pozwoliło wprowadzić pojazdy hybrydowe na wyższy poziom. Najnowsze konstrukcje tego typu wykorzystują zasadę synergii. Oba silniki, elektryczny i spalinowy, mogą dostarczać energię jednocześnie, najczęściej w momencie dużego obciążenia silnika np. przy przyspieszaniu. Przykładem efektu synergicznego zachodzącego w pojazdach hybrydowych jest rezultat, jaki osiągnięto w pojeździe opracowanym przez MG o nazwie MIRA. Powstał samochód sportowy osiągający moc 200 KM. Pomagają mu w tym bardzo dobre współczynniki aerodynamiczne. Pojazd przyspiesza od 0 do 100 km/h w 6 sekund, ma dużo niższe zużycie paliwa oraz emisję szkodliwych związków chemicznych do atmosfery w porównaniu do analogicznych pojazdów o podobnej mocy silnika. MIRA posiada napęd na wszystkie koła (sterowany elektronicznie) poprzez system transmisji CVT. Silnik spalinowy osiąga moc 160 KM z pojemności 1,8 litra, natomiast elektryczny 20% całej mocy, czyli 40 KM. Nie było potrzeby stosowania dużej liczby akumulatorów dlatego udało się rozłożyć masę wprost idealnie po 50% na oś. Nowa wersja hybrydowej Hondy Insight, jako podstawową jednostkę nadal wykorzystuje silnik spalinowy, natomiast napęd elektryczny jest dołączany przy przyspieszaniu i podjeżdżaniu pod górę. Przy hamowaniu pracuje jako prądnica a podczas postoju uruchamia funkcję Stop and Go, która polega na automatycznym wyłączeniu silnika podczas postoju.

| Według raportu POPiHN rynek LPG w Polsce jest już ustabilizowany |

|

|

fot. Nissan

|

Oprócz zastępowania paliwami alternatywnymi, próbuje się wykorzystać rezerwy drzemiące w dotychczasowych konstrukcjach silników.

W chwili obecnej jesteśmy świadkami walki producentów o seryjną produkcję auta tak zwanego „trzy litrowego” czyli takiego, którego zużycie paliwa będzie kształtowało się na poziomie 3dm3/100km. Dodatkowym utrudnieniem jest założenie, że taki samochód nie powinien gwarantować użytkownikom niższego poziomu komfortu, osiągów czy bezpieczeństwa.

Analizując bilans cieplny zewnętrzny, który opiera się na pomiarach energii mechanicznej oraz energii cieplnej oddawanej przez silnik na zewnątrz, można wywnioskować, który z układów silnika ma jeszcze rezerwę konstrukcyjną a jej wykorzystanie wpłynie na mniejsze zużycie paliwa. Ogólne równanie bilansu zewnętrznego ma postać

Q = Qe + Qch + Qw + Qn + Qr

gdzie:

Q – ciepło dostarczone do silnika [kJ/h],

Qe – ciepło użyteczne (zamienione na pracę użyteczną) w [kJ/h],,

Qch – straty chłodzenia w [kJ/h],

Qw – straty wydechu w [kJ/h],

Qn – straty niezupełnego lub niecałkowitego spalania w [kJ/h],

Qr– reszta bilansu w[kJ/h].

Udział procentowy poszczególnych składników bilansu można przedstawia się następująco:

|

Rodzaj silnika |

qe |

qch |

qw+qn |

qr |

|

silnik o ZI |

24 – 28 |

30 – 32 |

36 – 40 |

ok.8 |

|

silnik o ZS |

32 – 38 |

25 – 28 |

27 – 30 |

ok.10 |

Jeśli chodzi o układy chłodzenia oraz układy wydechowe to istnieje raczej mała rezerwa konstrukcyjna dzięki, której można by zmniejszyć udział start chłodzenia i wydechu na korzyć ciepła zamienionego na pracę użyteczną. Raczej dąży się do zniwelowania strat wynikających z niezupełnego lub niecałkowitego spalania oraz tak zwanej reszty bilansu, gdzie zawarte straty obejmują:

- – straty powstające w wyniku tarcia,

- – straty powstałe na skutek wypromieniowania energii przez nagrzane elementy silnika,

- – ciepło równoważne energii kinetycznej spalin.

| VW Caddy CNG, jeżdżąc nim w Polsce, z powodu zbyt małej ilości stacji, musimy dobrze planować trasę |

|

|

fot. VW

|

Chcąc zmniejszyć starty wynikające z niezupełnego spalania paliwa zastosowano zasilanie wtryskowe. Układy wtryskowe silników o zapłonie iskrowym dzielą się na układy z wtryskiem mechanicznym i elektronicznym. Inna klasyfikacja wtrysku benzyny wyróżnia: wtrysk jednopunktowy i wielopunktowy. W układach jednopuntowych jeden wtryskiwacz pokrywa całe zapotrzebowanie na paliwo w silniku i jest umieszczony w centralnej części kolektora dolotowego przed przepustnicą. W układzie wtrysku wielopunktowego każdy cylinder zasila oddzielny wtryskiwacz, a paliwo podawane jest do kanału dolotowego. Wtryskiwanie benzyny do poszczególnych cylindrów może odbywać się jednocześnie bądź sekwencyjnie. W przypadku sekwencyjnego zasilania paliwem moment podania paliwa dla każdego wtrysku sterowany jest indywidualnie, wymaga to układów elektronicznych. Poszczególne wtryskiwacze dostarczają paliwo do odpowiednich odcinków kolektora dolotowego tuż przed otwarciem zaworu dolotowego inaczej jak przy jednoczesnym zasilaniu cylindrów gdzie tylko jeden wtryskiwacz podaje paliwo w momencie otwarcia zaworu dolotowego, pozostałe dostarczają paliwo przed zamkniętym zaworem dolotowym tworząc chwilowy zapas paliwa. W dotychczasowych rozwiązaniach wtryskowych układów zasilania paliwo wtryskiwane było do kolektora i kanału dolotowego, obecnie coraz więcej pojawia się silników GDI (Gasoline Direct Injection). Porównanie podstawowych danych technicznych Mitsubischi Carismy wyposażonej w silnik GDI na tle pojazdów innych marek nie wykazuje znacznej przewagi samochodu japońskiego. Zwraca uwagę niższe zużycie paliwa, którym pojazd ten odwdzięcza się użytkownikowi przy delikatnym traktowaniu „pedału gazu”. Dzięki czemu uzyskano kilku procentowy wzrost mocy i momentu obrotowego w porównaniu do silnika bez wtrysku bezpośredniego ? Odpowiedź na to pytanie wymaga przeanalizowania czynników, które mają wpływ na przebieg spalania w silniku o zapłonie iskrowym.

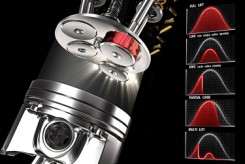

| Technologia Fiata Multiair to przykład na optymalizację procesu spalania |

|

|

fot. Fiat

|

W silnikach o zapłonie iskrowym ładunek dostarczony do cylindra musi być przygotowany do zapalenia zanim nastąpi wyładowanie elektryczne między elektrodami świecy zapłonowej. Optymalna do zapalenia mieszanka musi być w odpowiednim stopniu jednorodna tzn. w dowolnie obranych objętościach ładunku powinny się znajdować w odpowiednich proporcjach: ilość powietrza, ilość spalin i paliwa. Podczas pracy rzeczywistego silnika bardzo ciężko zapewnić idealną jednorodność ładunku. Zazwyczaj paliwo ciekłe nie jest całkowicie odparowane, część jego w postaci bardzo drobnych kropelek odparowuje dopiero podczas sprężania powodując powstawanie osadu węglowego. Część wypłukuje olej przyczyniając się do zwiększonego zużycia silnika. Jeśli chodzi o skład mieszanki to najszybciej spala się mieszanka o współczynniku nadmiaru powietrza l równym 0,8 – 0,9 ( lambda to stosunek masy zassanego powietrza do masy powietrza teoretycznie potrzebnego do całkowitego spalania). Dla wartości l>1 mieszanka jest uboga , co oznacza nadmiar doprowadzonego powietrza . Zużycie paliwa w tym zakresie maleje , lecz także maleje moc silnika. Gdy l>1,3 skład mieszanki jest bliski granicy możliwości jej zapłonu. Istnieją dwie możliwości technicznego rozwiązania wtrysku bezpośredniego. Pierwsza polega na wtrysku paliwa do komory spalania pod wysokim ciśnieniem (10 – 12 MPa). Wymaga to stosowania mechanicznej pompy wtryskowej. Druga możliwość polega na wtrysku mieszanki do komory spalania pod niskim ciśnieniem (0,5 – 0,7 MPa). Warunkiem jest uzyskanie odpowiedniego uwarstwienia ładunku, uzyskanie wzbogacenia mieszanki w pobliżu świecy zapłonowej. Jest to możliwe gdy zapewni się odpowiednie rozpylenie mieszanki, wielkość kropel powinna być rzędu 10 mm. Konstruktorzy silnika GDI zapewnili spełnienie tego warunku. Złożyło się na to skonstruowanie odpowiedniej głowicy i komory spalania, zastosowano nietypowy – pionowy – kanał dolotowy, denko tłoka ma półkoliste wgłębienie. Ma to powodować intensywne zawirowanie powietrza w części komory spalania, gdzie znajduje się końcówka wtryskiwacza, paliwo porwane strumieniem powietrza trafia w pobliże świecy zapłonowej. W miejscach komory spalania oddalonych od świecy zapłonowej, znajduje się mała ilość benzyny co wpłynęło na obniżenie zużycia paliwa. Według Mitsubishi zastosowane rozwiązania pozwalają zubożyć mieszankę paliwowo – powietrzną do poziomu 40:1 (najczęściej spotykaną wartością jest 17:1). Wymaga to bardzo precyzyjnego dawkowania benzyny i zasilanie tak ubogą mieszanką może odbywać się tylko wtedy gdy występują niewielkie obciążenia silnika. Porównując jednostki napędowe Mitsubishi widoczny jest wzrost mocy w przypadku silnika GDI, przyczynił się do tego wzrost stopnia sprężania, który zwiększono z 10,5:1 do 12:1. Możliwe to było dzięki własnościom chłodzącym mgiełki benzynowej wtryskiwanej pod dużym ciśnieniem. Mgiełka benzynowa intensywnie chłodzi wnętrze komory spalania co obniża prawdopodobieństwo wystąpienia spalania stukowego.

| Pojazdy napędzane energią słoneczną na razie nie są zbyt powszechne, jednak ich aerodynamika jest wzorowa |

|

|

fot. Honda

|

Podobnie do obniżenia strat wynikających z niecałkowitego spalania paliwa dąży się w silnikach z zapłonem samoczynnym. Zadowalającą jednorodność ładunku uzyskuje się przede wszystkim dbając o to aby ciśnienie wtrysku było możliwie wysokie. Ponieważ mechaniczna pompa wtryskowa wyczerpała już swoje możliwości wzrost ciśnienia wtrysku oraz lepszą regulację kąta wyprzedzenia wtrysku uzyskuje się dzięki zastosowaniu układu common rail lub pompowtryskiwaczy. Ciśnienie wtrysku w przypadku układu common rail dochodzi do 1650 barów, a w przypadku pompowtryskiwaczy do 2200 barów. Możliwe jest precyzyjne ustawienie dawki paliwa a także wtryśnięcie go w dowolnym momencie. Duża objętość spalin silników o zapłonie samoczynnym oraz ich niższa temperatura powodują, że powstaje możliwość zwiększenia napełnienia powietrzem komory spalania poprzez zastosowanie turbosprężarki. W przypadku silników ZS połączenie wtrysku bezpośredniego, turbosprężarki oraz techniki wielozaworowej owocuje sprawnością silnika na poziomie 47%. Straty wynikające ze zwiększonego tarcia eliminuje się poprzez łożyskowanie wałka rozrządu, widełek kół zębatych w skrzyni biegów. Rewolucyjnym rozwiązaniem pozwalającym poważnie zredukować tarcie jest układ rozrządu Camless. Pominięto w nim wałek rozrządu wraz z napędem. Praca zaworów sterowana jest urządzeniem elektromagnetycznym. Opory tarcia można zmniejszyć stosując odpowiednie oleje silnikowe oznaczone symbolem ENERGY CONSERVING co może zmniejszyć zużycie paliwa nawet o 4%.

Aby myśleć poważnie o zmniejszeniu zużycia paliwa należy pamiętać, że oprócz możliwości doskonalenia silników oszczędności należy szukać w całej konstrukcji samochodu. Duży wpływ na zużycie paliwa ma kształt samochodu, od niego bowiem zależy współczynnik oporu powietrza (Cx) oraz powierzchnia przekroju poprzecznego (A), obie wielkości mają wpływ na siłę oporu powietrza, która wzrasta wraz z kwadratem prędkości:

Fp = 0,0048ACxV2.

Połączenie opływowego kształtu nadwozia wraz z jego niską masą gwarantuje z pewnością zmniejszenie zużycia paliwa. Jeśli dodatkowo obniży się masę silnika poprzez zastosowanie niektórych jego elementów z tworzyw sztucznych takich jak PA 6, PA 6.6, wytrzymujących temperatury rzędu 140 °C wynikiem musi być mniejsze zużycie paliwa.

Literatura:

- Kasedorf J.: Układy wtryskowe i katalizatory. WKŁ , Warszawa 1996.

- Niewiarowski K.:Tłokowe silniki spalinowe.WKŁ, Warszawa 1963

- Zukunftspfade. Mot – spezial. Die Autozeitschrift.

Zostaw komentarz:

Najnowsze

-

Test Alpine A110 R Turini – ostatni benzynowy sprint

Przypatrzcie się porządnie i zapamiętajcie ten widok. Alpine A110 R to jedna z ostatnich okazji, by doświadczyć prawdziwej sportowej motoryzacji pachnącej benzyną, a nie kablem do ładowarki. W odmianie R – tej najbardziej radykalnej – Alpine nie udaje, że chce być grzeczne. To auto powstało z myślą o torze, a miasto traktuje raczej jak scenerię […] -

BMW Group Polska w 2025 roku: rekordy sprzedaży i zapowiedź dużych zmian

-

Test Ford Mustang Mach-E Rally – rajdowa stylówka czy coś więcej?

-

Test Mercedes-AMG E 53 Hybrid 4MATIC+. Czy ta hybryda boli?

-

-10°C i niemy diesel na parkingu. Winne są nie świece, a ten zapomniany element

Komentarze:

Anonymous - 5 marca 2021

o paliwach:

http://www.naszawiedza.pl/alternatywne-paliwa-silnikowe/